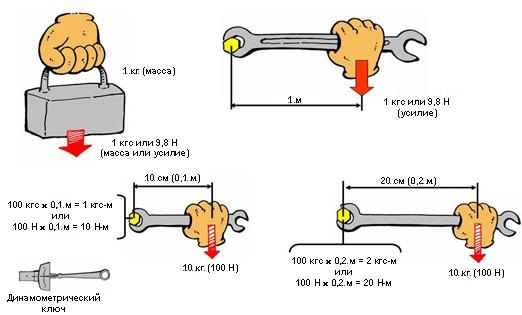

Зная собственную мускульную силу и размеры инструментов, можно приблизительно рассчитать моменты усилий затяжки болтов и гаек.

На предмет массой 1 кг действует сила тяжести, равная 1 кгс. В новой системе мер 1 кгс соответствует 9,8 Н (ньютона). Другими словами, на предмет массой 1 кг действует динамическое ускорение 9,8 м/с2.

На рисунках показана зависимость значения момента затяжки от длины рычага. В первом случае к концу ключа прикладывается усилие 10 кг. Длина ключа равна 10 см. Таким образом, на болт действует момент затяжки, равный 10 Нм. Если длину ключа увеличить в два раза, а усилие оставить неизменным, то на болт будет действовать в два раза больший момент, т. е. 20 Нм.

Обычно момент затяжки указывается в Нм. В Руководстве по ремонту крутящий момент также указывается в фунтах или фунт-сила-фут. При большом количестве разнообразных деталей, закрепленных с помощью болтов и гаек, важное значение приобретают правильные значения моментов затяжки. Для затяжки болтов и гаек определенным моментом используется динамометрический ключ.

Метод приложения крутящего момента

Самый распространенный и, вероятно, самый простой метод затяжки резьбовых соединений. Он заключается в создании на гайке крутящего момента, обеспечивающего необходимое усилие предварительной затяжки. А главное его преимущество в том, что он очень прост, занимает минимум времени и используемый инструмент сравнительно не дорог.

Крутящий момент (Мкр, в Нм) – это момент силы, приложенной к гайке на определенном расстоянии от её центра (произведение силы на плечо), действие которого вызывает поворот гайки вокруг оси.

Болт в резьбовом соединении находится под постоянным механическим напряжением и устойчив к усталости. Однако, если первоначальное усилие слишком мало, под действием изменяющихся нагрузок болт быстро будет повреждаться. Если первоначальное усилие слишком велико, процесс затяжки может привести к разрушению болта. Следовательно, надежность зависит от правильности выбора первоначального усилия и, соответственно, необходим контроль крутящего момента на гайке.

| Расход приложенного усилия |

Расположение трущихся поверхностей |

Критичным фактором при затяжке резьбового соединения является усилие предварительной затяжки соединяемых деталей. Крутящий момент косвенно характеризует величину усилия предварительной затяжки.

Усилие предварительной затяжки (Q, в H), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75-80%, в отдельных случаях 90%, от пробной нагрузки.

Пробная нагрузка (N, в H) является контрольной величиной, которую стержневая крепежная деталь должна выдержать при испытаниях. Пробная нагрузка приблизительно, на 5%-10% меньше, произведения предела текучести стержневой крепежной детали на номинальную площадь сечения.

Пробная нагрузка, в соответствии с ГОСТ 1759.4, для крепежных деталей с классом прочности 6.8 и выше составляет 74-79% от минимальной разрушающей нагрузки (P, в H).

Минимальная разрушающая нагрузка соответствует произведению предела прочности (временному сопротивлению разрыву) стержневой крепежной детали на номинальную площадь сечения.

Соответственно, усилие предварительной затяжки не должно приводить к переходу стержневой крепежной детали из области упругой в область пластической деформации материала.

Нередко возникает вопрос почему «предварительной». Дело в том, что затяжка соединений подразумевает создание во всех деталях — и крепежных, и соединяемых, некоторых напряжений. При этом в упруго напряженных телах проявляются некоторые механизмы пластических деформаций, ведущие к убыванию напряжений во времени (явление релаксации напряжений). Поэтому по истечении некоторого времени усилие затяжки соединения несколько снижается без каких либо дополнительных силовых воздействий на него.

Требуемый крутящий момент затяжки конкретного соединения зависит от нескольких переменных:

- Коэффициент трения между гайкой и стержневой крепежной деталью;

- Коэффициент трения между поверхностью гайки и поверхностью соединяемой детали;

- Качество и геометрия резьбы.

Наибольшее значение имеет трение в резьбе между гайкой и стержневой крепежной деталью, а также гайкой и поверхностью соединяемой детали, которые зависят от таких факторов как, состояние контактных поверхностей, вид покрытия, наличие смазочного материала, погрешности шага и угла профиля резьбы, отклонение от перпендикулярности опорного торца и оси резьбы, скорость завинчивания и др.

Потери на трение могут быть достаточно большими. При практически сухом трении, грубой поверхности и усадке материала, потери могут быть такими большими, что при затяжке на непосредственно напряжение соединения останется не более 10% момента (см. рисунок выше). Остальные 90% уходят на преодоление сопротивления трения и усадку.

Для иллюстрации покажем следующий пример: когда оборудование установлено, соединения новые и чистые. Через несколько лет работы они становятся загрязненными, перекодированными и т.п. Таким образом, при откручивании и затяжке, «паразитное» трение больше. И хотя гайковерт будет показывать требуемый момент, требуемое сжатие соединения не будет достигнуто. И когда при эксплуатации, на резьбовое соединение будет воздействовать нагрузки или вибрация, велик риск самоослабления соединения и как результат — аварии.

Коэффициент трения можно снизить, используя масло, но не чрезмерно, поскольку при этом велика опасность чрезмерного падения сопротивления, и превышения силы напряжения соединения, что может привести к разрушению стержневой крепежной детали.

Значения коэффициента трения в реальных условиях сборки можно лишь прогнозировать. Как показывают многочисленные эксперименты, они не стабильны. В табл. приведены их справочные значения.

В большинстве случаев для ответственных резьбовых соединений предусмотрен такой параметр как момент затяжки болтов. Это означает, что каждый конкретный болт или гайка, должны быть затянуты в определённом узле с точно измеренным усилием, для того чтобы можно было гарантировать надёжность его дальнейшей эксплуатации. Определение момента затяжки болтов возможно расчётным путём (что делается при разработке и проектировании оборудования и техники).

Для того, чтобы рядовые пользователи имели возможность без расчета момента затяжки болтов, избежать проблемы «свёрнутой» резьбы (особенно когда дело касается автомобилей, где принято затягивать каждый винт с предельно возможной силой) и, с другой стороны, не допускать самопроизвольного откручивания крепежа применяются динамометрические ключи. С использованием динамометрического ключа момент затяжки болтов головки измеряется с высокой точностью и даёт возможность самостоятельного качественного выполнения работ.

Этот инструмент по своей конструкции может быть измерительным или контрольно-измерительным.

Таблица 1. Практические моменты затяжек болтов из углеродистой стали

«>